Печи реактивации активированного угля серии DK-ZSL

Печи реактивации активированного угля предназначены для реактивации, сушки и прокаливания гранулированного активированного угля, восстановления его сорбционных свойств.

- Все печи комплектуются автоматической системой управления, что сводит работу оператора к минимуму.

- Предусмотрено гибкое регулирование производительности с помощью изменения скорости вращения питателя.

- Многоуровневая система безопасности обеспечивает высокий уровень безопасности как для операторов, так и для оборудования.

Параметры электропитания, охлаждающей воды и условия окружающей среды

Параметры электропитания:

- Напряжение 380 В;

- Род тока: переменный;

- Количество фаз: 3;

- Частота: 50 Гц;

- Допустимое отклонение напряжения от номинального: ±10%. Максимально допустимая разность напряжений между отдельными фазами равна 1%.

Параметры охлаждающей воды

- Температура: не более 30°C;

- Давление: 0,2…0,5 кгс/см2.

Условия окружающей среды

- Температура окружающей среды: -20…+40°C

- Относительная влажность: не более 85% (при 25°C), отсутствие конденсации.

- Климатическое исполнение – УХЛ-4 по ГОСТ 15150-69.

Принцип действия

В печь реактивации поступает активированный уголь, поглотивший подверженные термолизу и трудно десорбирующиеся органические вещества. При нагревании активированного угля в печи, часть органических веществ газифицируется, а другая часть карбонизируется, происходит активация карбонизированных веществ и активированного угля, выполняется процесс реактивации активированного угля.

Процесс реактивации состоит из трех этапов, описанных ниже:

1. Сушка.

Активированный уголь нагревается, при этом содержащаяся в нем вода и органические вещества с низкой температурой кипения испаряются.

2. Карбонизация.

На данном этапе температура активированного угля продолжает повышаться, по мере повышения температуры, органические вещества, находящиеся в угле, могут испаряться, разлагаться, карбонизироваться или окисляться, при этом они либо удаляются из активированного угля, либо превращаются в другие вещества.

3. Активация.

Карбонизированные при высокой температуре органические вещества остаются в микропорах активированного угля. Для того, чтобы очистить микропоры необходимо испарить данные вещества, для этого при помощи водяного пара или другого газа, обладающего окислительными свойствами, проводится реакция активации. При влажности активированного угля до реактивации более 20% подвод пара не требуется, поскольку для активации угля будет достаточно пара, образующего при испарении содержащейся в угле влаги. При этом в активированном угле образуются новые поры, достигается цель активации. Химические реакции происходящих при реактивации процессов описаны ниже:

Читать далееКонструкция

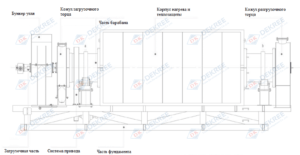

Печь состоит из следующих основных частей: бункер для активированного угля; загрузочное устройство; кожух со стороны загрузки; барабан; камера нагрева; кожух со стороны разгрузки материала.

Схема конструкции печи реактивации активированного угля

Рис. Схема конструкции печи реактивации активированного угля

Бункер предназначен для хранения активированного угля, подлежащего обработке и оборудован устройством для удаления воды. Объем стандартного комплектного бункера сравнительно небольшой, во время монтажа заказчик в соответствии с условиями на месте эксплуатации и основываясь на предоставленных заводом-изготовителем материалах может самостоятельно увеличить бункер.

Загрузочное устройство дозированно подает находящийся в бункере активированный уголь, регулирование скорости подачи материала осуществляется при помощи шкафа управления.

Барабан состоит из вращающего устройства и нагревателя, внутри барабана последовательно осуществляются все стадии технологического процесса: сушка, карбонизация, активация. На барабане в кожухе со стороны загрузки находится большое цепное колесо, соединенное цепью с малым цепным колесом редуктора, данные элементы образуют приводную систему. При помощи шкафа управления осуществляется регулировка скорости вращения электродвигателя редуктора барабана, таким образом происходит управление его скоростью вращения. Таким образом обеспечивается равномерный нагрев активированного угля внутри барабана и управление временем реактивации угля.

Передняя и задняя части барабана соответственно входят в загрузочный и разгрузочных кожух, в местах соединения применяются уплотнения для того, чтобы внутри барабана поддерживалось небольшое положительное давление, препятствующее проникновению воздуха внутрь и потере активированного угля из-за выгорания.

На загрузочном кожухе смонтирован патрубок для подачи воздуха для быстрого охлаждения печи при отключении основного источника электроснабжения. Перед отгрузкой с завода на него была установлена транспортная заглушка. При установке печи заглушка снимается, на патрубок устанавливается клапан и осевой вентилятор. В случае, если при эксплуатации печи происходит отключение основного источника электропитания, происходит открытие клапана вентиляции и включается вентилятор, что обеспечивает быстрое снижение температуры внутри печи до безопасного уровня. При работе нормального источника электроснабжения клапан закрыт, вентилятор отключен. В нижней части загрузочного кожуха находится отверстие для удаления пыли, необходимо регулярно осуществлять удаление пыли по мере ее наполнения. Загрузочный кожух выполняет функцию соединительного и фильтрующего устройства между загрузочным устройством и барабаном.

Разгрузочный кожух необходим для осуществления равномерной выгрузки активированного угля из вращающегося барабана. Разгрузочный кожух снабжен газовыпускным отверстием, на месте эксплуатации к нему необходимо подключить трубу для отвода дыма и других летучих веществ.

Устройство очистки отводимого дыма не входит в комплект поставки данного оборудования.

Камера нагрева состоит из двух частей металлического корпуса (верхней и нижней), теплоизоляционных материалов и электронагревателя. Функция камеры нагрева — нагрев корпуса барабана. Управление и поддержание температуры печи осуществляется при помощи шкафа управления и может производиться двумя способами: либо регулированием напряжения на нагревателях, либо регулированием их мощности.

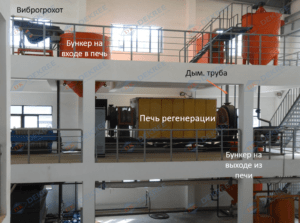

Пример компоновки оборудования

Основные технические характеристики печей реактивации активированного угля

Ниже приведены технические характеристики наиболее часто применяемых моделей печей, характеристики прочих моделей печей предоставляются по запросу

| Параметр | Значение параметра | Примечание | |

| Типоразмер | DK-ZSL150 | DK-ZSL350 | При непрерывном режиме работы 24 часа в сутки |

| Производительность | 150 кг/ч | 350 кг/ч | Производительность можно регулировать |

| Вид обрабатываемой продукции | Влажный активированный уголь | Влажный активированный уголь | |

| Требования к влажности угля | — | — | Допускается обрабатывать уголь с любой влажностью |

| Эффективность реактивации угля | 95~100% | 95~100% | Если сорбционная способность свежего угля относительно низка, то сорбционная способность угля после регенерации может быть выше, чем у свежего угля |

| Установленная мощность нагревательных элементов | 150 кВт | 350 кВт | При фактической эксплуатации потребляемая мощность ниже |

| Время реактивации | 30~90 мин. | 30~60 мин. | Время и температура регенерации, давление пара внутри печи (по показаниям дифманометра) представляют собой три важных показателя, которые влияют на эффективность регенерации |

| Точность управления временем реактивации | 1 мин. | 1 мин. | |

| Температура нагрева | 150~800℃ | 150~800℃ | Для используемого в золотодобыче активированного угля из кокосовой скорлупы рекомендуемое целевое значение температуры составляет T1-650℃, время регенерации 40…45 минут. При превышении этих значений сорбционная способность угля будет повышаться, а прочность снижаться |

| Точность управления температурой | 1℃ | 1℃ | |

| Давление паров внутри печи | 25-75 Па | 10-30 Па | Контролируется по показаниям дифманометра |

| Метод управления давлением | Естественный | Естественный | Настраивается во время монтажа с помощью регулировочных устройств на трубопроводе отвода газов разгрузочного кожуха |

| Способ управления | ЧМИ + PLC | ЧМИ + PLC | |

| Диаметр нагревательной трубы печи | Φ500 мм | Φ900 мм | |

| Способ установки | Горизонтальный на собственной раме | Горизонтальный на собственной раме | |

| Мощность привода барабана | 3.0 кВт | 3.7 кВт | |

| Мощность узла питания | 1.5 кВт | 1.1 кВт | |

| Габаритные размеры, мм (ДхШхВ) | 7500×1576×2052 | 7600×1976×2562 | |

| Вес печи | 11 т | 14 т | |

Таблицы технических характеристик предназначены исключительно для справочных целей; конкретные технические характеристики будут указаны в ТКП.

или у Вас появились вопросы, заполните форму обратной связи ниже

или свяжитесь с нами любым удобным Вам способом

персональных данных в соответствии с Политикой конфиденциальности