Установки десорбции и электролиза серии DK-LD

Компания DEKREE поставляет комплектные установки десорбции и электролиза серии DK-LD для высокоэффективного выделения золота из золотонасыщенного активированного угля, имеющие следующие преимущества:

- высокая скорость процесса;

- отсутствие цианида в элюенте;

- высокое извлечение золота.

Изготовление и поставка установок производятся в полном комплекте с нагревателями, фильтрами, технологическими трубопроводами, электроаппаратурой и запорно-регулирующими клапанами, а также КИП и контроллером для автоматического управления процессом. Кроме этого, в целях уменьшения до минимума теплопотерь при работе, колонны десорбции, электролизеры, нагреватели и фильтры, а также «горячие» трубопроводы имеют заводскую теплоизоляцию.

Запросить ценуВ данных установках протекают два основных процесса:

1. Десорбция золота из активированного угля при помощи элюента (раствор NaOH), в результате получают золотосодержащий элюат.

2. Электролитическое выделение золота из золотосодержащего элюата в электролизере.

Особенности и преимущества предлагаемых нами установок:

1. Высокая эффективность

Система обеспечивает стабильно низкое содержание золота в угле после десорбции и электролиза, высокую эффективность десорбции. Степень десорбции может достигать более 99%, содержание полезного компонента в прошедшем обработку угле может быть снижено в 3-4 раза по сравнению с обычными установками для десорбции и электролиза, что также благоприятно сказывается на других смежных технологических процессах.

2. Высокая скорость

Рабочая температура системы десорбции и электролиза достигает 150 ℃, что на 30℃ — 55 ℃ выше, чем у традиционных систем. В то же время система имеет высокое рабочее давление, до 0,5 МПа, что на 0,2-0,5 МПа выше, чем в обычных системах. В условиях высокой температуры и высокого давления скорость электролиза очень высока, почти в 3 раза быстрее, чем в обычных системах.

Благодаря короткому времени десорбции и электролиза, высокоэффективная и быстрая система десорбции и электролиза для извлечения золота имеет годовую производительность в 2-3 раза выше по сравнению с традиционными системами с аналогичными характеристиками.

3. Низкое энергопотребление

Температура десорбции и электролиза в системе одинакова, отсутствует теплообменное оборудование, обеспечивается сохранение тепла. Энергопотребление данной системы составляет 1/2-1/4 от энергопотребления обычных систем.

4. Безцианидная технология

Обычно для приготовления десорбционных растворов требуется добавление цианида натрия, что не только увеличивает себестоимость десорбции и электролиза, но и является опасным. Для работы наших системы требуется только добавление гидроксида натрия, что не только снижает эксплуатационные расходы, но и устраняет опасное воздействие на окружающую среду.

5. Высокая степень автоматизации

Установки комплектуются современными системами автоматического управления, что обеспечивает высокую точность управления, безопасность и минимальное участие персонала в работе всей системы.

6. Безопасность

Установки оборудованы необходимыми блокировками и технологическими защитами, предохранительными устройствами, которые обеспечивают высокий уровень безопасности.

Читать далееСостав системы

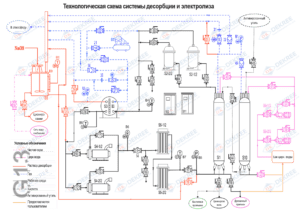

Структура системы десорбции и электролиза показана на рисунке ниже, включает главный контур желтого цвета и вспомогательные подсистемы, выделенные другими цветами. Главный контур является обязательной частью, оборудование данного контура работает в синхронном режиме для осуществления процесса десорбции и электролиза. Все устройства вспомогательных подсистем работают независимо, роль вспомогательных подсистем заключается в обслуживании главного контура до начала или после окончания его работы.

Рис.1. Структура системы десорбции и электролиза

Подсистема подачи и сбора раствора десорбции предназначена для подачи раствора десорбции перед запуском главного контура и сбора раствора десорбции после прекращения работы главного контура;

Подсистема повышения и понижения давления предназначена: 1) для увеличения давления в системе перед запуском главного контура, что обеспечивает поддержание давления в системе выше давления насыщенных паров среды во время работы главного контура, предотвращение закипания рабочей среды; 2) для сброса давления в системе после завершения работы главного контура.

Подсистема подачи чистой воды служит для подачи чистой воды с достаточным напором во все точки водопотребления для выполнения таких задач, как подготовка раствора десорбции, загрузка, выгрузка и транспортировка угля.

Системы десорбции и электролиза являются взаимодополняющими, образуют единую систему.

Технологический процесс

Схема технологического процесса представлена на следующем рисунке. Для лучшей идентификации компонентов на схеме технологического процесса используются разные цвета.

Рис.2 Схема технологического процесса

Спецификация оборудования

Таблица 1. Типовая спецификация основного оборудования системы

| Обозначение | Наименование | Кол-во |

| S1 | Колонна десорбции | 1 |

| S2 | Фильтр | 2 |

| S3 | Электролизер | 1 |

| S4 | Циркуляционный насос | 2 |

| S5 | Электронагреватель | 2 |

| S7 | Компрессор | 1 |

| S8 | Емкость раствора десорбции | 1 |

| S9 | Насос воды для транспорта угля | 2 |

| S10 | Ёмкость для угля (конусная) | 1 |

| S11 | Шкаф управления | 1 |

| S12 | Выпрямительный шкаф | 1 |

Описание основного оборудования системы

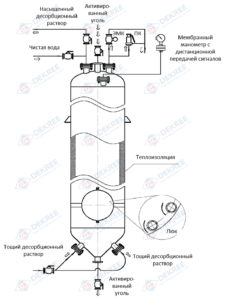

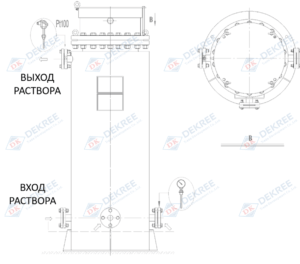

1. Колонна десорбции

Колонна десорбции представляет собой цилиндрическую конструкцию, материал — 00Cr17Ni12Mo2. Наружный кожух выполнен из углеродистой стали. Между внутренним и наружным корпусами используется теплоизоляционный материал.

В верхней части колонны десорбции расположены патрубки для загрузки угля и выхода раствора, для установки предохранительной мембраны, манометра, электромагнитного клапана, а в нижней части имеются патрубки для выгрузки угля и подачи раствора в колонну. Входной патрубок раствора также может использоваться в других целях.

В нижней части колонны десорбции есть люк, который во время ремонтов можно открывать для внутреннего осмотра колонны.

Золотонасыщенный уголь загружается в колонну десорбции через патрубок для загрузки угля. Высокотемпературный элюент поступает в колонну десорбции через нижнее отверстие для подачи раствора. По мере постепенного подъемного движения элюента в колонне, золото и другие металлы из золотонасыщенного угля непрерывно переходят в него, образуется золотонасыщенный элюант, которые отводится из верхней части колонны. В ходе непрерывной десорбции золотонасыщенный уголь в колонне постепенно становится обеззолоченным тощим углем, который выводится через отверстие для выгрузки угля в нижней части колонны.

Конструкция колонны десорбции представлена на следующем изображении.

Рис.3. Конструктивная схема десорбционной колонны

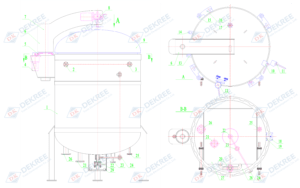

2. Электролизер

Электролизер, в зависимости от производительности, может иметь вертикальное и горизонтальное исполнения. Вертикальный электролизер состоит из неподвижной части, подвесной балки, оси подвесной балки, подвижной части, поворотного механизма открытия и закрытия, приводного механизма, механизма предохранительной блокировки, системы анодов и катодов, а также технологических разъемов. Конструкция вертикального электролизера представлена на следующем рисунке.

Рис.3. Конструктивная схема электролизера

Наименования основных компонентов электролизера, их функции и метод выполнения операций представлены в следующей таблице.

Таблица 2. Основные компоненты электролизера

| № поз. | Наименование | Назначение | Способ выполнения операций | Описание |

| 1 | Неподвижная часть | Электролитическая ванна, насосная емкость | — | Верхняя часть — это электролитическая ванна, нижняя часть — насосная емкость |

| 2 | Разъем электропитания + | Подключение источника питания для электролиза | — | Подключение положительного полюса выпрямительного шкафа |

| 3 | Разъем электропитания — | Подключение источника питания для электролиза | — | Подключение отрицательного полюса выпрямительного шкафа |

| 4 | Редуктор механизма вращения | Открытие и закрытие подвижной части | Сенсорный экран | С позиционным переключателем. На заводе выполнена настройка открытия по часовой стрелке, при необходимости пользователи могут изменить направление открытия |

| 5 | Комплект шестерен механизма вращения | Передача крутящего момента открытия и закрытия подвижной части | — | Ежегодно добавлять литиевую смазку |

| 6 | Подвесная балка | Служит для подъема, закрытия и открытия подвижной части | — | Подвесная балка и ось подвесной балки могут быть разделены |

| 7 | Ось подвесной балки | Служит для подъема, закрытия и открытия подвижной части | — | Ось подвесной балки и неподвижная часть могут быть разделены |

| 8 | Редуктор подъема и опускания | Подъем и опускание подвижной части | Сенсорный экран | Позиционный переключатель хода уже настроен, вносить изменения не рекомендуется. В целях безопасности имеется холостой ход около 15 мм в верхнем и в нижнем положениях. |

| 9 | Подвижная часть | Теплоизоляция и поддержание давления в электролитической ванне | — | При отделении 2 полукруглых пластин, соединенных с подъемным механизмом, можно перемещать подъемный механизм, отделять подвесную балку от подвижной части. В таком состоянии удобно производить изменение направления вращения редуктора. |

| 10 | Механизм предохранительной блокировки — закрытое состояние | Предотвращает открытие подвижной части при ее закрытом состоянии | Ручн. | Механизм предохранительной блокировки сблокирован с предохранительным шаровым клапаном. При повороте рукоятки в положение закрытия, сблокированный с ней предохранительный шаровой клапан также закрывается, для сохранения давления в электролизере |

| 11 | Механизм предохранительной блокировки — открытое состояние | Допускает открытие подвижной части | Ручн. | Механизм предохранительной блокировки сблокирован с предохранительным шаровым клапаном. При повороте рукоятки в положение открытия, сблокированный с ней предохранительный шаровой клапан также открывается, давление в электролизере сбрасывается. Типоразмер предохранительного шарового клапана — DN25 |

| 12 | Поворотный механизм открытия и закрытия | Открытие и закрытие подвижной части | Ручн. | Открытие допустимо только тогда, когда давление в электролизере равно 0. Подвижная часть закрывается по часовой стрелке, открывается против часовой стрелки. |

| 13 | Позиционирующая пластина закрывания | Индикация и позиционирование закрытия до требуемого положения | — | Подвижную часть повернуть по часовой стрелке до заданного положения, закрутить позиционирующую пластину до контакта с подвесной балкой. На рисунке показано закрученное состояние, позиционная пластина уже закручена до контакта с подвесной балкой |

| 14 | Позиционная пластина открывания | Индикация и позиционирование вращения до требуемого положения | — | Подвижную часть повернуть против часовой стрелки до заданного положения, открутить пластину позиционирования. На рисунке показано закрытое состояние, открученная пластина позиционирования находится на расстоянии от подвесной балки |

| 15 | Выравнивающие ролики | Обеспечивает автоматическое выравнивание центра фланца подвижной части и центра фланца неподвижной части | Ручн. | Установить выравнивающий ролик вручную при открытии и закрытии подвижной части, вручную снять выравнивающий ролик при подъеме и повороте подвижной части. |

| 16 | Опорный ролик | Воспринимает вес подвижной части для обеспечения легкости открытия и закрытия подвижной части | — | |

| 17 | Разъем датчика давления | Подключение датчика давления | — | Внутри подвесной балки уже проложен экранированный провод |

| 18 | Механизм подачи и выпуска воздуха из уплотнительного кольца | При подаче воздуха уплотнительное кольцо поднимается для плотного прилегания к подвижному фланцу, обеспечивая герметичность подвижного фланца. При спуске уплотнительное кольцо опускается в сторону от подвижного фланца, так что подвижную часть можно открутить и закрутить. | Вручную откройте клапан наполнения воздухом для его подачи, вручную откройте клапан выпуска для отвода воздуха | Давление регулировать одновременно с давлением в электролизере. При отсутствии давления в электролизере, после подачи газа к уплотнительному кольцу, герметичность не может быть обеспечена. Нельзя забывать, что во время электролиза в уплотнительное кольцо всегда должен подаваться воздух, а его давление должно поддерживаться на уровне 0,60 ~ 0,70 МПа, его не следует спускать вручную во время работы электролизера. |

| 19 | Уплотняющее кольцо | Герметизация подвижной и неподвижной частей. | Вручную открывать клапан наполнения воздухом для герметизации, вручную открывать выпускной клапан для выпуска воздуха и разуплотнения. | В комплект поставки входит одно запасное уплотняющее кольцо |

| 20 | Патрубок входа раствора | Подача раствора в электролитическую ванну | См. раздел «Эксплуатация» | Подключите к клапану подачи раствора и трубопроводу, ответный фланец DN40 |

| 21 | Патрубок выхода раствора | Слив раствора из насосной емкости | См. раздел «Эксплуатация» | Подключите к выпускному клапану и трубопроводу, ответный фланец DN65 |

| 22 | Выпускное отверстие для чернового золота | Выпуск чернового золота из электролитической ванны | См. раздел «Эксплуатация» | Подсоедините предоставленные пользователем шланги к оборудованию для фильтрации чернового золота. При выпуске с завода на оборудовании были установлены БРС для шлангов DN50. Шаровой клапан для выпуска чернового золота DN50 расположен в защитной коробке. Перед выпуском чернового золота можно произвести слив осветленной жидкости из верхней части электролитической ванны через патрубок входа раствора. |

| 23 | Продувочное отверстие | Слив раствора и осадков из насосной емкости | См. раздел «Эксплуатация» | Осадок может содержать золото |

| 24 | Штуцер для подключения уровнемера | Подключение приборов для индикации уровня в насосной емкости, дистанционная передача сигналов уровня | См. раздел «Эксплуатация» | Всего 2 шт. DN25 сверху и снизу с межосевым расстоянием 1900 мм. Нормальный уровень жидкости при работе оборудования составляет 600 ~ 700 мм |

| 25 | Штуцер подачи воздуха, отвода воздуха, стабилизации давления, безопасности | Подача в электролизер воздуха, выпуск воздуха, стабилизация давления, подключение предохранительной мембраны | См. раздел «Эксплуатация» | В соответствии с технологической схемой подключить воздушный компрессор, емкость десорбционного раствора, электоприводной шаровой клапан, предохранительную мембрану. |

| 26 | Резервный штуцер | Резерв | — | |

| 27 | Электролитическая ванна | В ней происходит реакция электролиза, металл осаждается в десорбционном растворе | — | Внутри имеется изолирующий слой из тетрафторэтилена, катод и анод. Раствор свободно сливается из электролитической ванны в насосную емкость, электролитическая ванна и насосная емкость не имеют соединительных труб, представляют собой отдельные не связанные конструкции. |

| 28 | Насосная емкость | В ней собирается сливаемый из электролитической ванны раствор, она выполняет функцию буфера для надежной работы циркуляционного насоса. | — | Датчик уровня жидкости показывает уровень жидкости в насосной емкости, при запуске оборудования подходящий уровень жидкости составляет 600 ~ 700 мм |

| 29 | Защитная коробка | Предотвращает случайный выброс чернового золота | Открывается и закрывается вручную | Всего 4 отверстия для замков, можно добавить 4-8 замков. |

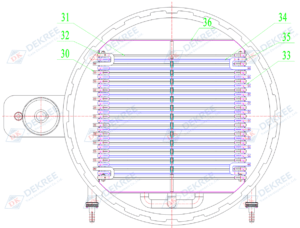

Схема компоновки катодов и анодов представлена на следующем рисунке

Рис.4. Компоновка катодов и анодов

В электролитической ванне установлено всего 15 анодов, в том числе 13 коротких анодов (номер поз. 30) и 2 длинных анода (номер поз. 31). Длинные аноды соединены с токопроводящим электродом перемычкой (номер поз. 32). Каждый короткий анод оснащен 9 комплектами позиционирующих стоек для фиксации расстояния между анодом и катодом.

3. Выпрямительный шкаф

Выпрямительный шкаф предназначен для подачи выпрямленного тока к электролизеру, а также для управления открытием и закрытием подвижной части электролизера.

В шкафу установлена выпрямительная цепь, в которую входят трехфазный трансформатор, тиристор, плата управления и прочие части. Обеспечено простое, надежное и гибкое управление, имеются функции автоматической защиты от перегрузки по току и перенапряжения.

В шкафу также установлена цепь механизма открытия электролизера. При условии, что все болты фланца электролизера отвинчены, можно управлять открытием, закрытием и остановом подвижной части электролизера.

4. Электронагреватель

Электронагреватель представляет собой вертикальную цилиндрическую конструкцию с установленными ТЭН. ТЭНы изнутри и снаружи герметизированы уплотнительными прокладками. Электронагреватель имеет 4 патрубка, включая 1 патрубок входа раствора, 1 патрубок выхода раствора, 1 продувочный патрубок и 1 резервный патрубок. Подвод среды выполнен снизу, отвод — сверху. Электрический нагреватель имеет съемный теплоизоляционный кожух, толщина которого составляет 4 мм, между теплоизоляционным кожухом и обечайкой заполнен теплоизоляционный материал. Схема электронагревателя представлена на следующем рисунке

Рис.5 Конструктивная схема электронагревателя

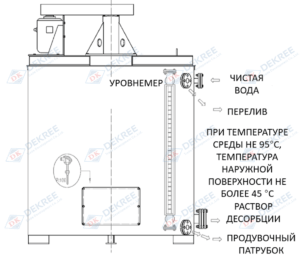

5. Емкость раствора десорбции

При использовании в комплекте с колонной десорбции обеспечивает подготовку раствора, достаточного для загрузки одной партии золотонасыщенного угля. Емкость раствора десорбции имеет вертикальную цилиндрическую конструкцию, в нижней части установлены ТЭН. В верхней части емкости раствора десорбции установлена мешалка.

Емкость раствора десорбции имеет 6 соединительных патрубков, в том числе: 1 патрубок входа чистой воды в верхней части, 1 патрубок большого диаметра выпуска раствора в средней части, 2 патрубка для подключения уровнемеров, 1 продувочный патрубок в нижней части и 1 резервный патрубок.

Снаружи емкости раствора десорбции установлен теплоизоляционный кожух толщиной 4 мм, между теплоизоляционным кожухом и обечайкой заполнен теплоизоляционный материал. Конструктивная схема емкости для раствора десорбции представлена на следующем рисунке.

Рис. 6 Конструктивная схема емкости раствора десорбции

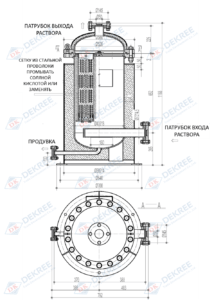

6. Фильтр

Служит для фильтрации раствора десорбции. Фильтр представляет собой вертикальную цилиндрическую конструкцию с фильтрующим элементом, зажатым между верхним фланцем и цилиндром, снаружи фильтрующий элемент обмотан фильтрующим слоем сетки из нержавеющей стали. Фильтр имеет 3 патрубка, вход осуществляется снизу, выход сверху. Снаружи фильтра установлен теплоизоляционный кожух толщиной 4 мм, между теплоизоляционным кожухом и обечайкой заполнен теплоизоляционный материал. Два комплекта фильтров можно использовать одновременно или в режиме один в работе, другой в резерве. Конструктивная схема фильтра представлена на следующем рисунке.

Рис. 7 Конструктивная схема фильтра

7. Шкаф электроуправления

Шкаф управления служит для регулирования температуры, давления и расхода всей системы. В нем установлены все элементы системы управления, на дверке шкафа имеется цветной ЖК дисплей с интерфейсом на русском языке.

8. Циркуляционный насос

Циркуляционный насос предназначен для обеспечения непрерывной циркуляции раствора десорбции.

Основные технические характеристики системы десорбции-электролиза DK-G13

| Производительность рудника | Содержание полезного компонента в исходной руде | Рекомендуемая модель |

| тонн/день | грамм / тонна | килограмм / партия |

| ≤150 | 2~8 | DK-LD—-200 |

| 150~300 | 2~8 | DK-LD—-300 |

| DK-LD—-450 | ||

| 300~500 | 2~8 | DK-LD—-500 |

| DK-LD—-600 | ||

| DK-LD—-750 | ||

| 500~1000 | 2~8 | DK-LD—1000 |

| DK-LD—1200 | ||

| DK-LD—1500 | ||

| DK-LD—1800 | ||

| 1000~2000 | 2~20 | DK-LD—2000 |

| DK-LD—2500 | ||

| DK-LD—3000 | ||

| 2000~3000 | 2~20 | DK-LD—3500 |

| DK-LD—4000 | ||

| DK-LD—5000 | ||

| 3000~5000 | 2~20 | DK-LD—7500 |

| DK-LD—10000 | ||

| ≥5000 | 2~20 | Специальный тип |

Расшифровка модели LD-1000: L — высокоэффективного энергосберегающего исполнения; D — первая буква названия компании поставщика DEKREE», в течение 14 часов обрабатывается 1000 кг золотонасыщенного угля.

Каждая система любого типоразмера может работать как независимо, так и параллельно, это позволяет гибко регулировать производительность производственного комплекса. При параллельной работе возможна как синхронная, так раздельная работа систем.

Среднесуточная производительность в различных режимах работы

| Типоразмер | Производительность при независимой работе (стандартный процесс) | Производительность при параллельной работе (процесс с большой нагрузкой) |

| кг / партия | В течение 24 ч. не менее | В течение 24 ч. не менее |

| DK-LD—-200 | 300 кг | 750 кг |

| DK-LD—-300 | 450 кг | 1,00т |

| DK-LD—-450 | 680 кг | 1,70 т |

| DK-LD—-500 | 750 кг | 1,80 т |

| DK-LD—-600 | 900 кг | 2,20 т |

| DK-LD—-750 | 1130 кг | 2,70 т |

| DK-LD—1000 | 1,50 т | 3,60 т |

| DK-LD—1200 | 1,80 т | 4,50 т |

| DK-LD—1500 | 2,25 т | 5,50 т |

| DK-LD—1800 | 2,70 т | 6,50 т |

| DK-LD—2000 | 3,00 т | 7,50 т |

| DK-LD—2500 | 3,75 т | 9.00т |

| DK-LD—3000 | 4,50 т | 11,0 т |

| DK-LD—3500 | 5,25 т | 13,0 т |

| DK-LD—4000 | 6,00т | 15,0 т |

| DK-LD—5000 | 7,50 т | 18,0 т |

| DK-LD—7500 | 11,00т | 25,0 т |

| DK-LD—10000 | 15,00т | 36,00т |

Таблицы технических характеристик предназначены исключительно для справочных целей; конкретные технические характеристики будут указаны в ТКП.

или у Вас появились вопросы, заполните форму обратной связи ниже

или свяжитесь с нами любым удобным Вам способом

персональных данных в соответствии с Политикой конфиденциальности